نویسنده: دکتر علي ابوترابی

مقدمه: بطور کلی دو انقلاب در ابتدا وانتهاي قرن بيستم در شیوه تولید کالا در جهان رخ داد. انقلاب آغازين هماناظهور توليد انبوه و پايان عصر توليد دستي است، – که عده ای آن را نقطه عطف مهندسی صنایع محسوب می کنند.- و انقلاب پاياني نیز ظهورنگرش ناب در عرصه تولید و خاتمه يافتن عصر توليد انبوه می باشد .پس از جنگ جهاني اول هنري فورد( ونیز پس از او آلفرد اسلون مدير جنرال موتورز) توليدات صنعتي جهان را ازشیوه توليد دستي كه شركتهاي اروپايي رواج داده بودند، در آورده و به عصرتوليد انبوه كشاند. مبنا و اساس کار فورد در طرحریزی تولید انبوه، سیستم تقسیم کار بود، که پیش از او توسط ایلایویدنی دانشمند هموطنش در سال1815 مطرح شده بود، ولی او توانست به این سیستم شکلی سازمان یافته بخشد، وپدر تقسیم کار لقب گیرد. باترويج اين شيوه توليد، در تمام صنايع آمریکا،این شیوه رهبر جديد شيوه هاي توليدي گرديد و صنعت خودروسازي موتور و قلب تپنده اقتصاد اين كشور شد. در همين راستا، پيتر دراكر در سال 1946 لقب صنعت صنعتها رابه صنعت خودروسازي اطلاق كرد.

کلید واژگان: تفکر ناب، تولید ناب، تولید انبوه، تولید دستی

تاریخچه مختصر تولید ناب

توليد ناب نیز در سالهاي پاياني جنگ جهاني دوم توسط تااي چي اوهنو درشركت خودروسازي تويوتا در ژاپن مطرح گرديد. بحث توليد ناب در سال 1990توسط جيمز ووماك و همكارانش از دانشگاه MITدر قالب يك كار تحقيقي با عنوان ماشيني كه جهان را تغيير داد منتشرگرديد. او و همكارانش توليد ناب را تقريبا به عنوان تركيبي از مدل توليدسنتي (FORD)و كنترل اجتماعي در محيط توليد ژاپني مي شناسند.و در سرتاسر کتاب می کوشندتا جوابی مناسب برای این سوال بیابند که: چگونه می توان یک سازمان آلوده به تولید انبوه را ناب کرد؟ اکنون پس از بیان مقدمه ای ازچگونگی تکامل شیوه های تولید، از تولید دستی تا تولید ناب، به تعریف و ذکربرخی ویژگی های هر یک از این شیوه ها پرداخته، تا با این شیوه های تولید ومشخصا شیوه تولید ناب بیشتر آشنا شویم.زادگاه تولید ناب در شرکت تویوتا در جزیره ناگویا در ژاپن است. نخستین پیروزی خانواده تویوتا در صنعت ماشینآلات نساجی بود و در دهه 1930 به دلیل نیاز شدید دولت، شرکت مذکور وارد صنعت وسایلنقلیه موتوری گردید. در آن سالها، ای جیتویوتا با مهندس شرکت، تایچیاوهنو به آمریکا سفر کرده و از شرکت اتومبیلسازی فورد بازدید به عمل آوردند و نهایتا به این نتیجه رسیدند که اصول تولید انبوه قابلیت پیادهسازی در ژاپن را ندارد و این سیستم پر از اتلاف ( مودا که لغتی ژاپنی است ) است. برهمین اساس، آنها شیوه جدیدی از تولید که بعدها تولید ناب نام گرفت را ایجاد نمودند. این ایده تازه تحت مجموعه شرایطی ارائه گردید که ایدههای قدیمی دیگر کارا به نظر نمی رسید و برای رشد صنعتی کشور ژاپن غیر قابل کاربرد بودند. از پیشگامان این ایده میتوان به ای جی تویودا و تاییچی اوهنو اشاره کرد که پس از جنگ جهانی دوم بنیانگذار این رویکرد بودند. ژاپن به دنبال شناسایی دلایل پیشرفت آمریکا، به چند دلیل نمی توانست مانند آمریکا تولید خودرو را به صورت انبوه داشته باشد. مهمترین این دلایل عبارت بودند از:

کوچک بودن بازار، تنوع آن و نیاز مردم به خودروهای باری کوچک و بزرگ برای حمل محصولات کشاورزی و هم چنین خودروهای کوچک برای تردد در شهر با مصرف سوخت کم.

در فرهنگ ژاپن تعویض پذیری کارگران و نیروی کار مورد قبول نبود.

فقدان سرمایه کافی برای خرید وسایل، ماشین آلات و فناوری تولید انبوه

از این رو تاییچی اوهنو اقدم به تغییر روشهای تولید غرب کرد و خیلی زود به محدودیتهای تولید انبوه دست یافت. این محدودیتها عبارت بودند از:

گران بودن ماشین آلات و خطوط پرس کاری

نیاز به وقت و مهارت خیلی زیاد برای تنظیم قالبهای پرس

در تولید انبوه نیاز به دستگاههای پرس خیلی زیاد بود.

اوهنو برای غلبه بر این محدودیتها ایدههای جدیدی را ارئه داد که عبارت بودند از: استفاده از روشهای سادهتر برای تعویض قالب، تعویض قالبها در مدت کمتر و به طور پیوسته، بدین صورت که به جای اینکه قالبها هر سه ماه یکبار تعویض شوند هر دو یا سه ساعت تعویض شوند. او برای این کار از غلطکهای مخصوص استفاده کرد و روش تنظیم قالب در درون دستگاه را ساده کرد.

با این کار دو مزیت ایجاد شد: هزینه حمل و نقل کمتر ناشی از تولید کم تر، شناسایی عیوب محصولات در مدت زمانی بسیار کم تر، اصلاح سیستم و جلوگیری از اتلاف سرمایه و زمان. اوهنو معتقد بود تولید انبوه غرب پر از اتلاف (مودا که لغتی ژاپنی است ) است و تمام افرادی که خارج از خط تولید هستند هیچ ارزش افزوده ای ایجاد نمی کنند. از این رو با تشکیل گروههایی از کارگران و اختصاص سرگروه برای آنان این موضوع تا جایی پیش رفت که هر کارگر یا گروه میتوانست با استفاده از یک سیم که در هر دستگاه تعبیه شده بود خط تولید را متوقف کند تا هرگونه ایراد و اشکالی بر طرف شود. در مجموع با رفع عیوب و ترکیب مزایای تولید دستی و انبوه، سیستم تولید ناب ایجاد گردید.

مفهوم تولید ناب

تفکر ناب را میتوان در پنج اصل خلاصه نمود ؛ با درک دقیق این اصول و سپس با تلاش برای گره زدن آنها به یکدیگر، میتوان ضمن بکارگیری کامل شیوهها و فنون ناب به راهکاری پایدار در نابسازی سازمان و فرایندهای آن دست یافت . ووماک و جونز (1996 ) در کتاب معروف خود با عنوان تفکر ناب: ریشه کن کردن اتلاف و آفرینش ارزش در سازمانها اصول پنجگانه تفکر ناب را معرفی کردهاند. این پنج اصل عبارتند از:

1- تعیین دقیق ارزش هر محصول معین

2- شناسایی جریان ارزش محصول

3- ایجاد حرکت بدون وقفه در این ارزش

4- امکان دادن به مشتری تا بتواند این ارزش را از تولید کننده بیرون بکشد

5- تعقیب کمال

هزاره سوم در حالی آغاز شده است که بهنظر میرسد با گذشت زمان، روشهای اداره و مدیریت سازمانهای تولیدی کمتر به زمان قبل شباهت دارد. تصویر سازمان در عرصه کنونی کسب و کار، مجموعهای از فرایندهایی است که هدف آنها ایجاد ارزش برای ذینفعان است و ایجاد ارزش برای ذینفعان در گرو آفرینش ارزش در خود سازمان است. یکی از دیدگاههای نوین تولیدی که بعد از تولید انبوه مطرح شد، تولید ناب است. مبدا پیدایش تولید ناب به سیستم تولیدی تویوتا در دهه 1950 باز میگردد، یعنی به زمانی که مدیریت تویوتا تصمیم گرفت طرحی برای حذف اتلاف را ایجاد کند. بهطور کلی، دیدگاه این سیستم تولیدی آن است که هر یک از عوامل تولید: مواد، نیروی انسانی، قطعات یدکی ماشین آلات، زمان و. . که بیش از تعداد حداقل استفاده شود و هیچگونه ارزش افزودهای در محصول ایجاد نکند، «اتلاف» نامیده میشود. این رویکرد یا تفکر، از اینرو «ناب» نامیده میشود که میتواند شیوهای را فراهم آورد که از طریق آن میتوان با کمترین (یعنی با نیروی انسانی کمتر، تجهیزات کمتر، زمان کمتر و فضای کمتر) بیشترین کار را به انجام رساند و همزمان با تأمین درست نیاز مصرفکنندگان، به آنها نزدیک و نزدیکتر شد. تولید ناب نامی است که توسط «ووماک»، «جونز» و «رووز»، پس از مطالعه معروف آنان در سیستمهای تولید خودرو در دنیا تحتعنوان « IMVP»، بر سیستم تولید تویوتا نهاده شد. آنان خلاصه نتایج بررسی خود را در کتاب معروف «ماشینی که دنیا را تغییر داد : داستان تولید ناب» به جهانیان عرضه داشته و در آن به مکانیزمی اشاره کردند که با مفهوم ساده کاهش اتلاف واحد تولید تا حد صفر، پایهگذار حرکت مستمر و مستحکم تعالی تویوتا بوده است. براون و همکارانش نیز خاطرنشان ساختهاند که ووماک و همکارانش (1990) تولید ناب را بهعنوان یک استراتژی تولیدی که در واقع دنباله تولید انبوه بهشمار میرود، تعریف کردهاند. این رویکرد با تمرکز بر کاهش زمان آمادهسازی دستگاه و تغییر خط برای فرایندهای مختلف، توسعه ایدههای نوین در حوزه منابعانسانی و نیز روشهای پیشرفته در زمینه کیفیت، در پی آن است که به ساخت دامنه وسیعتر و متنوعتری از خودروهای موردتقاضای بازار ژاپن بپردازد. این رویکرد برای دستیابی به هدف فوق، زنجیرههای هوشمند تامین را بهمنظور تامین مواد و قطعات کارخانهها توسعه داد. بهعلاوه زنجیرههای مزبور، امروزه شبکهای از توزیعکنندگان و فروشندگان در بخشهای توزیع و مشتریان نیز عینا ایجاد شدهاند

تولید دستی:

توليدگر دستي از كارگران بسيار ماهر و ابزارهاي ساده اما انعطاف پذير استفاده مي كند تا دقيقاآنچه را بسازد كه مشتري ميخواهد. يعني يك واحد در يك زمان . ازضعفهاي توليد دستي اين است كه قيمت محصول بالا بوده و در صورت افزايش حجم توليد، قيمت پايين نمي آيد. امروزه در مورد ماهواره ها و سفينه هاي فضايي كه برجسته ترين توليدات دستي هستند همين مشكل وجود دارد .

توليد انبوه:

توليدگر انبوه در طراحي محصولاتاز متخصصان ماهر استفاده مي كند، اما اين محصولات توسط كارگران غيرماهرساخته مي شوند كه ماشين آلات گران و تك منظوره راهدايت مي كنند. اينمحصولات همشكل ماشيني ، در حجم بسيار بالا توليد مي شوند. ازآنجا كه توليدمحصول جديد محتاج تغيير كل سيستم است ، بسي گرانتر از محصول قبلي خواهدشد. از اين رو توليد كننده انبوه تا جايي كه ممكن باشد، از نوآوري در طرح خودداري مي كند. در نتيجه اينكه محصول ، به قيمت از دست رفتن تنوع و بهدليل وجود روشهاي كاري كه براي كاركنان كسالت بار است ، ارزانتر در اختيارخريدار قرار مي گيرد.

( یکی از دلایل غیر قابل رقابت بودن کالاهای ساخت داخل با کالاهایمشابه خارجی ، قیمت نسبتا بالای آنهاست که دلیل آن عدم استفاده ازتکنولوژی برتر – دستگاههای گران قیمت- و در نتیجه تیراژ پایین آنها میباشد، که به نظر می رسد این مطلب یکی از پایه ای ترین مسائل در شکل گیری تولید انبوه بوده است.)

تولید ناب:

اما تولید ناب، اگر بخواهیمتعریف ساده و قابل فهمی از تولید ناب داشته باشیم، باید بگویم در اصل تولید ناب تلفیقی از تولید دستی و تولید انبوه است. به شکلی که انعطاف پذیری در تولید را از تولید دستی و قیمت ارزان کالای تولید شده را ازتولید انبوه ، وام می گیرد.

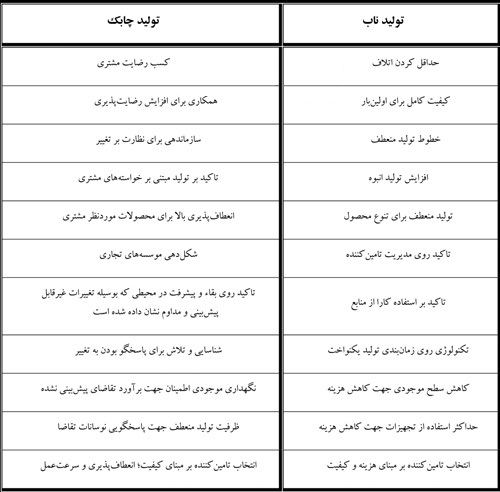

مقایسه و تفاوتهای تولید ناب و چابک

در حال حاضر بسیاری از صاحبنظران به این نکته اشاره دارند که پارادایم جدید یا تولید چابک، با فرایندهای تولید ناب یکی بهنظر میرسد، اما تولید چابک فراتر از مباحث و اهداف تولیدناب است زیرا تولید ناب در پاسخگویی به رقابت همهجانبه با توجه به منابع محدود است، اما تولیدچابک، پاسخگوی پیچیدگیهایی است که از تغییرات مداوم و مستمر ناشی میشوند. همچنین، تولید چابک نوعی استراتژی کلی است که توانایی خود را به حل مشکلات محیط غیرقابل پیشبینی در کلاس جهانی معطوف کردهاست. هردو روش مورد بحث، نسبت به تغییرات، دارای خاصیت تطبیقپذیر بوده، اما تولید ناب پس از وقوع تغییرات (پیشبینی شده) واکنش نشان میدهد، درحالی که از دیدگاه تولید چابک، سیستم باید بهگونهای طراحی شده باشد که اگر تغییری پیشبینی نشده رخ دهد، سازمان از قابلیت تطبیق با آن برخوردار باشد.

تاریخچه ای از چگونگی پیدایش نگرش ناب:

زادگاه توليد ناب در شركت تويوتا در جزيره ناگويا در ژاپن است . خانواده تويوتادر صنعت ماشين آلات نساجي فعال بودند و در دهه 1930 به دليل نيازشديد دولت ژاپن شركت مذكور وارد صنعت وسايل نقليه موتوري گرديد . درآن سالها اين شركت بامشكلاتي از قبيل بازار داخلي كوچك ، نيروي كار ثابت ،فقدان سرمايه كافي و رقباي خارجي علاقه مند به بازار ژاپن روبرو بود.

درهمین زمان آیجی تویوتا با مهندس شرکت تایچی اوهونو برای الگوبرداری از شیوه تولید صنعت اتومبیل سازیآمریکا به این کشور سفر کرده واز شركت اتومبيل سازي فورد بازديد به عمل آوردند و نهايتا به اين نتيجه رسيدند كه اصول توليد انبوه قابليت پياده سازي در ژاپن را نداردو اين سيستم پر از مودا (در زبان ژاپنی به معنای اتلاف ) است. برهمین اساس آنها شیوه جدیدیدرتولید را ایجاد کردند که بعدها تولید ناب نام گرفت.

بطور کلی تولید ناب یک فلسفهتولیدی است که زمان تدارک بین سفارش مشتری و ارسال محصولات یا قطعات را بااز بین بردن انواع اتلاف ها کوتاه میکند. از این رو باید پیش از هر چیزدیگر با انواع اتلاف ها و یا به بیان ژاپنی انواع موداها، آشنا شد.

7+1 نوع از اتلاف ها:

1. تولید اضافی و بیش از دریافت تقاضا overproduction که هم شامل زمان می شود و هم مقدار؛ یعنی تولیدی بیش از نیاز مشتری و زودتر از سفارش او.

2. تاخیر ها و انتظارات؛ که شامل انتظار افراد برای ماشینها، مواد اولیه، ابزار ، نگهداری و … و نیز انتظار ماشین ها برای افراد،ابزار ، مواد خام و… می باشد.

3. حمل و نقل غیر ضروری مواد

4. پردازش بیش از حد قطعات به خاطر طراحی ضعیف ابزار یا قطعه؛ over processing

5. موجودیها؛ inventories که شامل: مواد اولیه ، نیم ساخته، محصول و در نهایتا کالای در راه است.

در عرصه تولید ناب بسیار سخن ازکاهش موجودیها برای شناسایی دقیق مشکلات و نواقص راه تولید است. چراکهموجودی زیاد می تواند بسیاری از عیوب و مشکلات تولید را را پنهان کند.

6. حرکات غیر ضروری کارکنان؛ هر حرکتی از کارکنان و ماشین آلات ، که برافزایش ارزش کالای تولیدی اثری نداشته باشد.

7. تولیدات معیوب defective production که متشکل از انواع ضایعات و دورانداختنی ها در جریان تولید، دوباره کاری ها و برگشت مشتریان است.

7+1- طراحی ناقص؛ طرحی که نیاز های مشتری را در نظر نمی گیرد.

-البته این مورد آخر جزء موداهای اصلی نبوده و ممکن است درصورت مراجعه به منابع مختلف آن را مشاهده نکنید،چراکه این مورد، اخیراٌ و در جریان کنفرانس تولید ناب در آمریکای شمالی دراکتبر 2003 به موداهای دیگر پیوست، به همین جهت است که مستقلا به عنوانهشتمین مودا از آن یاد نمی شود.-

اصول تفکر ناب:

1. تعیین ارزش محصول از دیدگاه مشتری value

2. شناسایی جریان ارزش محصول value stream

اگر بخواهیم فعالیت های یک موسسه را بر اساس جریان ارزش تقسیم بندی کنیم به تقسیم بندی زیر نایل خواهیم گشت:

• فعالیت هایی که آشکارا ارزش آفرینند.

• فعالیت هایی که ارزش آفرین نیستند، ولی اجتناب ناپذیرند یعنی در صورت حذف در روند تولید اثر می گذارند.

• فعالیت هایی که هیچ ارزشی نمی افرینند و براحتی می توان آنها را حذف کرد.

نهایتاٌ باید توجه داشت که در کل حرکت تولید باید به سمتی برود که تماماٌ ارزش باشد.

اما جریان ارزش خود به سه بعد دیگر نیز قابل تقسیم است:

• بعد فیزیکی یا تولید؛ که از مواد اولیه شروع شده و به تولید محصول می رسد.

• بعد برنامه ریزی یا زمانبندی ؛ که از سفارش گیری شروع شده و به تحویل می رسد.

• بعد طراحی و مهندسی ؛ که یک فکر اولیه شروع شده و به نمونه اولیه می رسد.

3. ایجاد حرکت بدون وقفه flow

4. ایجاد امکان کشش در زنجیر pull

5. کمال perfection

اما همان گونه که گفته شد یکی ازویژگی های متفاوت تولید ناب ، بکارگیری سیستم تولید کششی در آن است.سیستمی که اوهونو از یک سوپرمارکت بزرگ در آمریکا الهام گرفت.

انواع تولید از نظر عرضه و تقاضا:

1- تولید کششی: تولیدی است که انجام فعالیت در آن برمبنای تقاضای مشتریان صورت می گیرد.

2- تولید فشاری: تولیدی است که انجام فعالیت در آن بر مبنای پیش بینی تقاضا توسط عرضه کنندگان صورت می گیرد.

اما کاربرد مفهوم کشش در یک کارگاه بدین صورت است: که هر ایستگاه مشتری ایستگاه قبلی است.

• به این سیستم، سیستم کششی و کانبان گفته می شود که یکی از راهکارهای تولید ناب در ساخت محصول است.

سیستم کششی و کانبان: به کمک اینسیستم تولید آبشاری و دستورات توزیع، از فعالیت های پایین دستی تا بالادستی انجام می شود. تامین کنندگان بالا دستی تا زمانیکه از مشتریان پاییندستی یک علامت نیاز دریافت نکنند، تولید نمی کنند و جریان با استفاده ازسیستم کانبان کنترل می شود.

راهکارهای تولید ناب در ساخت محصول:

• 5s ؛ پنج قدم برای سازماندهی محل کار و استاندارد سازی که همگی در زبان ژاپنی با حرف s شروع می شوند.

که به مرتب سازی، به ترتیب چیدن ، تمیز کردن، استانداردسازی و نگهداری ترجمه می شوند.

• منابع منعطف Flexible resource

• ساخت سلولی cellular manufacturing:

هدف ایجاد جریان یک تکه ارتباطاتو مرتب کردن فیزیکی مراحل فرایند دستی و ماشینی است، به صورتیکه موثرترینترکیب را داشته باشد. همچنین به حداکثر رساندن ارزش افزوده با حداقلتلفات، هدف دیگری است که برای این منظور در نظر گرفته می شود.

• آماده سازی سریع Quick set up

• نگهداری و تعمیرات بهره ور فراگیر TMP

این راهبرد تعمیرات، کارایی کلی تجهیزات را به حداکثر می رساند.

• کنترل دیداریVisual Control:

کنترل دیداری همه ابزارها، قطعات،فعالیت های تولیدی و شاخص های مورد نظر بطوریکه هرکسی را شامل شود، میتواند به درک وضعیت سیستم به عنوان یک کل کمک کند.

• کانبان Kanban

• دسته های تولید کوچک Small Lot Production

• کیفیت در منبع quality at the source

و مواردی دیگر از قبیل : گروه گرایی، کاهش اندازه بسته ها، نقطه استفاده از انبار،درست به موقع Just In Time، ضد خطا poka-yoke، اتوماسیون jidoka و بهبود مستمر.

اهداف تولید ناب:

اما برخی از اهداف تولید ناب عبارتند از:

1- موجودی صفر zero-inventory

2 – ضايعات صفر zero- defection

3- زمان آماده سازی صفر

4 – حمل و نقل صفر

5 –از کارافتادگی ماشين آلات صفر

6 – ليدتايم صفر (زمان تدارک بین سفارش مشتری تا ارسال محصولات ویا قطعات) zero lead time

نتیجه گیری:

امروزه برای یک رقابت سالم و موفقدر اقتصاد، لازم است که اگر از رقبای جهانی بهتر نیستید، لااقل به خوبی هریک از آنها باشید. این فقط در مورد کیفیت صادق نیست، بلکه در مورد قیمتها، سفارش، فرایند جابجایی، راه اندازی پاسخگویی و دیگر زمان های چرخه نیزصادق است. تولید ناب در اموری نظیر کارگروهی، یادگیری و آموزش مداوم، تولید سلولی و تعمیرات و نگهداری جامعتاکید دارد. از این رو می تواند از هر دو راهکار تدریجی و جهشی برای پیشرفت استفاده کند. مهمترين ركن يك سيستم ناب ،ارتباط با مشتريان است كه كه فروشندگان شركت ناب باايجاد يك سيستم اطلاعاتي دقيق در صدد ايجاد يك رابطه بين كارخانه و مشتريان هستند به نحوي كه كارخانه بتواند نيازهاي مختلف مشتريان را دقيقا شناسايي كرده و باخلق يك محصول مناسب نيازهاي مشتريان بخشهاي مختلف بازار را پاسخ دهد. بنابراين در توليد ناب همه اجزاي سيستم به شكلي مطلوب منتفع مي شوند.