نویسندگان: علی رضا ایرج پور – اسماعیل جمالی – فریدون معصومی – مرتضی پور کاشانی

چکیده

فرايند نگهداري و تعميرات، يكي از حياتي ترن فرايندهاي سازمان است كه وظيفه اصلي آن نگهداري و حفظ ماشين آلات در شرايط مطلوب يا بازگرداندن آنها از شرايط نامطلوب به مطلوب است. خرابي ماشين آلات، منجر به از دست رفتن زمان در دسترس تجهيزات و افزايش هزينه هاي سازمان مي شود، بنابراين همواره بهبود عملكرد ماشين آلات و درنتيجه بهبود فرايند نت، مورد توجه متخصصان بوده است،به طوری که تمام مصنوعات بشری و دستگاه ها دارای عمر محدود بوده، و هر لحظه امکان خرابی و کار افتادگی آن وجود دارد. در این مقاله سعی شده است با واکاوی مفهوم نت پیشگیرانه و همچنین علل و انگيزه های بهینه سازی برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه در شرکت ها مورد بحث قرار گيرد، تا از این طریق هزینه ها تا حد زیادی کاهش یابد. جامعه آماری در این پژوهش شرکت تولیدی سپهر الکتریک بوده که از روش تعمیر و نگهداری پیشگیرانه استفاده می نماید. جهت تلخيص و تجزیه تحليل داده ها از آزمون تی تست و آزمون رتبه بندی فرید من استفاده گردید، در نهایت با انجام تحقیق حاضر بتوان با الویت بندی و شناسایی عوامل موثر بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه در حوزه یاد شده، راهکارها و پیشنهادات لازم را به منظور بهبود وضعیت موجود ارائه نمود.

کلمات کلیدی:

سرمقاله – تعمیر و نگهداری پیشگیرانه – عملکرد – مدیریت عملکرد

1-مقدمه:

نت[5] به عنوان يك سيستم، نقش كليدي در كاهش هزينه، بهبود در دسترس بودن سيستم و افزايش ميانگين زمان بين دو خرابي، كاهش تناوب خرابي و زمان خاموشي كارخانه، مينيمم كردن خرابي تجهيزات، بهبود كيفيت، تأمين ايمني، افزايش بهره وري و حفظ سطوح دسترسي و قابليت اطمينان و در نتيجه دستيابي به اهداف سازمان ايفا مي كند(بدری&حجازی،1391). انتخاب بهترين سياست نت به دلايل پيچيدگي مديريت نت و دشوار بودن اندازه گيري و كمي كردن خروجي سيستم نت داراي اهميت است در تحقيقات گذشته، بخش نت در مقايسه با مسايل توليدي، كمتر مورد توجه قرار گرفته است. بر طبق گزارشی؛ يك سوم از هزينه هاي نگهداري و تعميرات در نتيجه فعاليت هاي غير ضروري و نامناسب هدر مي رود و اين مورد يكي از دلايل كارآيي پايين برنامه هاي نگهداري و عميرات در واحد هاي توليدي مي باشد(معصومی،1392). به كارگيري سياست نت غير كارا، هزينه هاي مستقيم نت را به شدت افزايش مي دهد. به علاوه، فعاليت هاي ناكافي نت مي تواند منجر به خرابي تجهيزات و همچنين از دست دادن دارايي شود كه هزينه هاي فراواني از قبيل دوباره كاري، هزينه نيروي انساني، هزينه ديركرد و سفارش از دست رفته به دليل نارضايتي مشتريان را به سازمان تحميل مي كند (مور&استار ،2007)[6]. از این رو اهمیت حیاتی و راهبردی نگهداری و تعمیرات به طور روز افزونی برای صنایع مختلف برجسته و نمایان می شود(موبرای،2006)[7]. در تعمیر و نگهداری به روش سنتی، تعمیر و نگهداری به صورت دوره ای و طبق یک برنامه از پیش تعیین شده انجام می گیرد؛ در بعضی موارد حین یا بعد از انجام تعمیرات دوره ای، اشکالات مختلفی در سیستم برق ایجاد می شود؛ در بسیاری موارد دلیل علمی قابل قبولی که توجیه کننده بهترین فاصله زمانی دوره تعمیر و نگهداری تجهیز باشد وجود ندارد؛ هیچ برنامه مناسبی در خصوص جایگزینی تجهیزات در زمان مناسب و قبل از بروز حادثه وجود ندارد؛ معمولاً زمان پایان عمر تجهیزات نامشخص و یا اینکه اطلاعاتی مربوط به قبل از اشکال موجود نمی باشد (نوری و ساعی،1388). اما در روشهای نوین و جدید تعمیر و نگهداری، نحوه انجام تعمیر و نگهداری تجهیزات طبق برنامه زمانبندی دیگری و توسط کارفرما تعیین می شود؛ ایمنی بیشتر و احتمال خطای کمتر پس از انجام تعمیر و نگهداری دوره ای بیشتر مورد توجه قرار گرفت؛ شرکتها به دنبال این هستند تا براساس دیدگاه مهندسی و دلایل علمی، فواصل دوره تعمیر و نگهداری تجهیزات را تا حد ممکن افزایش دهند تا علاوه بر پائین آوردن هزینه تعمیر و نگهداری، احتمال آسیب به تجهیزات، ضمن انجام تعمیرات دوره ای نیز کاهش یابد؛ شرکتها قادر خواهند بود معیارها و سیاستهای بهینه سازی تجهیزات در شرکت خود را با شرکتهای دیگر مقایسه و اصلاح نمایند؛ شرکتها اکنون باید از روش پیشگوئی پایان عمر تجهیزات[8] استفاده نمایند؛ شرکتها به دنبال روشهائی هستند تا براساس عمر تجهیزات، یک شبکه مطمئن و پایدار با احتمال اشکال مشخص و پائین داشته باشند (انصاری،1389). از اين رو، در این مقاله اهمیت و نقش هر یک از متغیرها و مولفه های موثر بر پیاده سازی برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه از دیدگاه کارشناسان و مدیران شرکت تولیدی-صنعتی سپهرالکتریک مشخص خواهد شد، در ادامه روش تحقیق و تجزیه و تحلیل داده ها را تعریف کرده و در قسمت آخر، مهمترین نتایج بدست آمده مورد بحث قرار گرفته و نتیجه گیری کلی مطالب نیز ارائه خواهد شد و مطالعه حاضر با ارائه مجموعهای از پیشنهادات به پایان میرسد.

2-مروری بر ادبیات تحقیق:

1-2-انواع سیستمهای نگهداری و تعمیرات (نت)

1-سیستم های غیربرنامه ای (واکنشی)[9]

1-1. سیستم نگهداری و تعمیرات به هنگام از کارافتادگی

در سیستم نگهداری و تعمیرات به هنگام از کارافتادگی بعد از وقوع خرابی، برای تعمیر و بازگشت وضعیت به حالت اولیه اقدام می شود (سانسون،2008)[10]. در توصیف نگهداری و تعمیرات از عنوان آتش نشان نام برده شده است و به تجهیزات اجازه داده می شود تا زمان از کار افتادن به فعالیت خود ادامه دهند (وانگ چو،2011)[11]. این نوع استراتژی هزینه نگهداری و تعمیرات قابل توجهی را به خود اختصاص می دهد (نجار&السوف،2007)[12] و زمانی به کار می رود که حاشیه سود شرکت رقم بالایی باشد (وانگ چو،2011).

2- سیستم های برنامه ای[13]

1-2. سیستم نگهداری و تعمیرات پیشگیرانه[14]

سیستم نگهداری و تعمیرات پیشگیرانه، عبارت است از یک روش سیستماتیک برای انجام فعالیتهای نگهداری و تعمیرات بر پایه زمان(اتی و پروبرت،2009)[15]. تجربه نشان داده است که نت پیشگیرانه باعث کاهش هزینه های نگهداری و تعمیرات می گردد.

2-2. سیستم نگهداری و تعمیرات پیشگویانه[16]

هارتمن[17]، نگهداری پیشگویانه را چنین تعریف می کند: «پیشگویی روندهای ترسیمی مربوط به مقادیر اندازه گیری شده با در نظر گرفتن محدودیتهای فنی به منظور تشخیص، تحلیل و اصلاح مشکلات تجهیزات، پیش از خرابی، نگهداری و تعمیرات پیشگویانه براساس شرایط کارکرد اجزای ماشین، برنامه ریزی و اجرا می شود (مبلی،2009)[18]. در این روش داده های مورد نیاز برای کنترل به منظور تعیین روند حرکتی (نسبت به زمان) تجزیه و تحلیل می شوند (براگلیب،2005)[19].

3-2. سیستم نگهداری و تعمیرات اصلاحی

این سیستم ها براساس اطلاعات و سوابق نگهداری و تعمیرات ماشین آلات و تجهیزات مشکل دار و نیز بررسی پارامترهای اقتصادی و غیره، به طراحی مجدد دستگاههایی با طراحی و برنامه ریزی در راستای اصلاح این شرایط می پردازند. با این اقدامات و اصلاحات صورت گرفته کارایی دستگاهها افزایش یافته و تعمیرات پیشگیرانه آنها کاهش می یابد. در نتیجه قابلیت اطمینان و تعمیرپذیری دستگاه افزایش خواهد یافت(جمالیان،2012)[20].

3– سیستم های نت فراگیر و جامع

1-3. سیستم نگهداری و تعمیرات بهره ور[21]

در این سیستم ضمن تأکید بر روی اصلاح خرابیهای اتفاقی و از کار افتادن غیرمنتظره تجهیزات با بهره گیری مناسب از علوم و آمار و احتمالات و پژوهش عملیاتی، شبیه سازی، اقتصاد مهندسی، تئوری صف و نگرش های تحلیلی، تکنیکها و مدلهایی برای حالات مختلف انواع دستگاهها و تجهیزات ابداع شد که متخصصین این رشته می توانستند کلیه فعالیتها و عملیات نگهداری و تعمیرات را به نظک درآورده، خرابیها را پیش بینی نموده تا جهت نگهداری و تعمیر آنها برنامه ریزی نمایند(مبلی،2009).

2-3. نگهداری و تعمیرات مبتنی بر قابلیت اطمینان[22]

جان موبری نگهداری و تعمیرات مبتنی بر قابلیت اطمینان را چنین تعریف می کند: نت مبتنی بر قابلیت اطمینان، فرایندی است برای مشخص کردن ملزومات نت هر تجهیزی که در طول عمر عملیاتی اش استفاده می گردد. این فرایند امکان تشخیص خرابی های قابل پیشگویی، قابل پیشگویی و تصادفی را فراهم می سازد. برای مشخص کردن ملزومات نت یک تجهیز، روش کارکرد و سابقه آن باید مورد تجزیه و تحلیل قرار گیرد(جمالیان،2012).

3-3. سیستم نگهداری و تعمیرات بهره ور فراگیر[23]

با افزایش در اتوماسیون و دستیابی به فناوری های پیشرفته مورد نیاز سازمان برای بدست آوردن انعطاف پذیری در سیستم تولیدی، اهمیت عملیات نت در حال افزایش است. سودمندی بالای تجهیزات و کارائی آنها باعث بازگشت سریع سرمایه می گردد. نرخ بالای دسترسی به تجهیزات و کارائی بالای آنها از طریق یک برنامه مدیریت مؤثر تجهیزات قابل حصول است. در این زمینه، فلسفه نت بهره ور فراگیر کاربرد زیادی دارد. کانون توجه نت فراگیر بر کاهش ضایعات تجهیزات می باشد(ناکاجیما،2009)[24].

4-3. سیستم نگهداری و تعمیرات بر مبنای وضعیت تجهیزات[25]

با پایش مداوم تجهیزات می توان به راحتی خارج شدن عملکرد تجهیزات از حدود معین (نرمال) تعریف شده را تشخیص داد و قبل از وقوع خرابی به اجرای عملیات مناسب تعمیراتی پرداخت. استراتژی نگهداری و تعمیرات بر مبنای وضعیت شامل سه مرحله اساسی جمع آوری اطلاعات، پردازش اطلاعات و تصمیم گیری برای اجرای نگهداری و تعمیرات است. در این استراتژی مدل های عیب یابی و پیش بینی دو جنبه مهم را به خود اختصاص می دهند(جاردین،2010)[26].

4-مدیریت ریسک شبکه بر مبنای وضعیت تجهیزات[27]

روش مدیریت ریسک شبکه بر مبنای وضعیت تجهیزات، تکنیکی جدید جهت مدیریت همزمان در زمینه های استفاده بهینه از منابع مالی، انسانی و سایر امکانات، جهت ارائه بیشترین بهره وری و کمترین ریسک می باشد. این روش در بخش های مختلف صنعت نظیر نفت، صنایع خودروسازی، آب و فاضلاب و … می تواند قابل اجرا باشد(نوری وساعی،1388).

2-2-پیشینه تحقیق:

برای تهیه ی طرح تحقیق، پژوهشگران نیاز دارند با مراجعه به مدارک و اسناد، پیرامون موضوع و مسأله ای که برای تحقیق انتخاب کرده است، آگاهی خود را گسترش دهد تا بتواند در پرتو اطلاعات به دست آمده، مسأله ی تحقیق و متغیرهای خود را تعریف مجدد و محدود نماید و کرانه های آن ها را مشخص سازد (خاکی،1387). هدف از گنجاندن بخش پیشینه ی تحقیق عبارت است از:

– برقراری ارتباط منطقی میان اطلاعات پژوهش های قبلی با مسأله ی تحقیق؛

– دستیابی به چارچوب نظری و یا تجربی برای مسأله ی تحقیق؛

– آشنایی با روش های تحقیق مورد استفاده در پژوهش های گذشته

کامرانی در سال 1393 در تحقیقی با عنوان بررسی عملکرد سیستم نگهداری و تعمیرات پیشگیرانه به این نتیجه رسیدند که استراتژی های نگهداری و تعمیرات پیشگیرانه بر اساس زمان، نگهداری و تعمیرات با توجه به شرایط و نگهداری و تعمیرات پیشگویانه) برای تجهیزات مختلف کاملا متفاوت می باشد. پولادی در سال 1391 در پژوهشی با عنوان روشهای مختلف نگهداری و تعمیرات، به این نتیجه رسید که مسئله نگهداری و تعمیرات و یا به عبارت فنیتر مهندسی نگهداری و تعمیرات با پیشرفت و توسعه تجهیزات و ماشینآلات و اتوماسیون دستخوش تحولات شگرفی گردیده است. این مدل دینامیکی بطور سیستماتیک نقش تعاملی واحدهای تولید و نگهداری و تعمیرات را در یک موسسه تولیدی مشخص و روشن میسازد. بجنوردی در سال 1390 در پژوهشی با عنوان عوامل موثر بر پیاده سازی موفق روش نگهداری و تعمیرات مبتنی بر قابلیت اطمینان در به این نتیجه رسید که یکی از مسائل مهم و مبرم که در شرکت ها، کارگاه های صنعتی، کارخانجات و به طور کلی مراکز عمرانی، صنعتی و خدماتی مطرح است نحوه سرویس، نگهداری و تعمیرات تجهیزات، ماشین آلات و دستگاه ها به عبارت دیگر حفاظت فنی از دارایی های فیزیکی می باشد. ژانگ و چان[28] در سال 2013 در تحقیقی به مطالعه فرآيندي با نرخ خرابي افزايشي پرداختند. آن ها نشان دادند که تسريع نرخ خرابي، منجر به افزايش هزينه ها خواهد شد. در صورتي كه با افزايش هزينه نت (تعمیرات و نگهداری پیشگیرانه)، هزينه هاي كيفيت كاهش مي يابند. مطالعات کامر وکان[29] در سال 2010 در تحقیقی به بررسی ارتباط نزدیک بین نت و رخداد حوادث عمده و بزرگ پرداختند. نتایج نشان داد که قابلیت سود دهی تا حد زیادی به قابلیت استفاده و قابلیت اطمینان وابسته است و این در حالی است که کیفیت محصول هم بیشتر از هر چیز دیگه به شرایط تجهیز وابسته است.

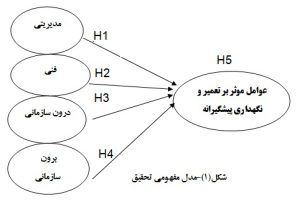

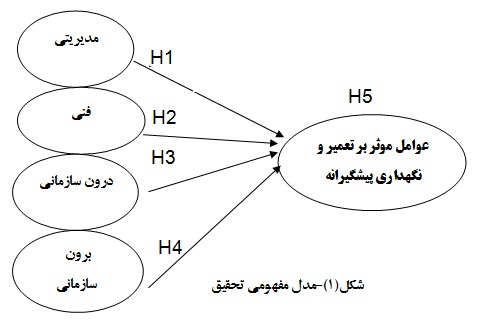

3-2-مدل مفهومی تحقیق:

مدل، رابطه طرح نظری (تئوری) و کار جمع آوری و تجزیه و تحلیل اطلاعات می باشد… مدل روابط عمده را در میان جنبه های معینی از دنیای واقعی که با مسأله تحت بررسی ارتباط دارند، روشن می کند و سرانجام امکان آزمایش تجربی تئوری را با توجه به ماهیت این روابط فراهم می کند(خاکی،1387). مدل مفهومی پژوهش حاضر بر اساس هداف اصلی تحقیق حاضر، جستجوی و مطالعه نظری در کتابها،مقالات، پایان نامه ها و پروژه های تحقیقاتی مرتبط با موضوع نگهداری پیشگیرانه و مصاحبه های ساختار یافته با صاحبنظران، مدیران و کارشناسان ارشد شرکت تولیدی سپهرالکتریک تدوین شده است.که بدنه اصلی مدل مفهومی پژوهش حاضر را عوامل مدیریتی،عوامل فنی و عوامل دورن و برون سازمانی شکل داده اند و این مدل به تصویر کشیده شده است .

4-2-فرضیات تحقیق:

1- عوامل مدیریتی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه تاثیر گذار می باشد.

2- عوامل فنی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه تاثیر گذار می باشد.

3- عوامل دورن سازمانی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه تاثیر گذار می باشد.

4- عوامل برون سازمانی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه تاثیر گذار می باشد.

3-روش تحقیق:

تحقیق یاد شده – از لحاظ روش پژوهشی – یک تحقیق کاربردی[30] است؛ و از آن جهت که به بررسی عملکرد سیستم نگهداری و تعمیرات پیشگیرانه در شرایط موجود می پردازد، تحقیق توصیفی[31] خواهد بود. در تحقیقات توصیفی می توان ویژگیهای جامعه مورد مطالعه را از طریق روش پیمایشی[32] ارزیابی نمود. روش پیمایشی، نوعی بررسی منظم است که عمدتاً با استفاده از پرسشنامه یا مصاحبه در جمع آوری اطلاعات به منظور توصیف و تبیین عقاید، نگرش ها و رفتار گروههای نمونه از مردم بکار گرفته می شود. از آنجایکه پایه این تحقیق از یک نمونه 75 تایی از مدیران و کارشناسان ارشد شرکت تولیدی سپهرالکتریک جمع آوری شده است، به آزمایش فرضیه ها کمک می کند. برای سنجش پایایی در این پژوهش از آزمون آلفای کرونباخ بهره گرفته شد. میزان آلفای کرونباخ حاصل شده، به شرح جدول(1)می باشد . مقدار مذکور نشان میدهد که پایایی پرسشنامه برای انجام تحقیق قابل قبول میباشد. برای تجزیه و تحلیل دادهها جهت تایید و رد فرضیه ها از آزمون تی تک نمونه ای و برای رتبه بندی متغیرها از آزمون رتبه بندی فرید طریق نرم افزار SPSS مورد محاسبه و ارزیابی قرار گرفت.

جدول (1):نتایج آزمون پایایی پرسشنامه از طریق آلفای کرونباخ

| بخشهای پرسشنامه نام سازه یا عوامل | تعداد گویه ها | مقدار آلفای کرونباخ |

| پرسش نامه ها | 17 | 829/0 |

4-یافته های تحقیق:

تجزیه تحلیل داده ها ي جمع اوري شده این پژوهش طی دو آزمون، در دو مرحله صورت گرفته است، ابتدا داده هاي جمع آوري شده جهت اثبات و رد فرضیه ها از طریق آزمون تی تست[33] مورد ارزیابی قرار گرفت، و در مرحله دوم با استفاده آزمون فریدمن جهت رتبه بندي و الویت متغیرهاي تحقیق، به منظور تعیین با اهمیت ترین و کم اهمیت ترین فرضیه ها از نظر مدیران و کارشناسان بررسی گردید.

4-1-تجزیه تحلیل فرضیات با آزمون تی تست:

1-فرضیه اول:

فرض: عوامل مدیریتی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه تاثیر گذار نمی باشد.

فرض : عوامل مدیریتی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه تاثیر گذار می باشد.

جدول(2) تاثیر عوامل مدیریتی بر تعمیر و نگهداری پیشگیرانه با استفاده از آزمون t

| منظر | مقدارT جدول | درجه آزادی | Tمحاسبه شده | مقدار آزمون | میانگین | تعداد نمونه | سطح معنی داری در x=0/05 | |||

| مدیریتی | 69/1 | 74 | 182/11 | 3 | 931/3 | 75 | x=0/02 |

همان گونه که جدول بالا نشان می دهد میانگین عوامل مدیریتی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه برابر با 3.931 نمایش داده شده است ،که از 3 بیشتر می باشد و از آنجاکه مقدارt محاسبه شده برابر 182/11 بوده که از مقدار t جدول بیشتر می باشدو سطح معنی داری کمتر از 05/0 و برابر با 02/0 می باشد، در نتیجه آماره آزمون در منطقه پذیرش فرضیه قرار دارد که در نهایت سطح اطمینان 95% می توان گفت فرضیه مردود شده و فرضيه يعني عوامل مدیریتی بر برنامه ریزی تولید مبتنی بر تعمیر و نگهداری پیشگیرانه تاثیر گذار می باشد، پذیرفته خواهد شد .

2-نتایج بدست آمده برای فرضیه دوم تا چهارم تحقیق:

جدول(3)نتایج محاسبات فرضیه دوم تا چهارم با استفاده از آزمونt

| سطح معنی داری در x=0/05 | مقدارT جدول | درجه آزادی | Tمحاسبه شده | مقدار آزمون | میانگین

|

تعداد نمونه | منظر | |||

| x=02/0 | 69/1 | 74 | 429/12 | 3 | 138/4 | 75 | فنی | |||

| x=03/0 | 69/1 | 74 | 698/10 | 3 | 014/4 | 75 | دورن سازمانی | |||

| x=01/0 | 69/1 | 704 | 781/11 | 3 | 871/3 | 75 | برون سازمانی | |||

با توجه به نتایج جدول(3)مشخص می شود، میانگین چهار عامل(مدیریتی،فنی،درون سازمانی و برون سازمانی) بر تعمیر و نگهداری پیشگیرانه ، از 3 بیشتر می باشد و از آنجاکه مقدارt محاسبه شده برای هر یک از چهار عامل ذکر از مقدار t جدول بیشتر می باشد و همچنین سطح معنی داری کمتر از 05/0 می باشد، در نتیجه آماره آزمون در منطقه پذیرش فرضیه قرار دارد؛ که در نهایت سطح اطمینان 95% می توان گفت فرضیه مردود شده و فرضيه يعني ارتباط بین متغیرهای ذکر شده بر تعمیر و نگهداری پیشگیرانه در شرکت صنعتی سپهرالکتریک و نیز مثبت بودن تاثیرگذاری بين متغیرها پذيرفته مي شود.

4-2- رتبه بندی فرضیه ها با استفاده از آزمون فرید من[34]

با کمک این آزمون مشخص می گردد که آیا گروه های نمونه از یک جامعه انتخاب شده اند؟و براساس میزان میانگین نسبت به یکدیگر رتبه بندی میشوند.

جدول(5)رتبه بندی فرضیه ها با استفاده از آزمون فریدمن

| فرضيه ها | میانگین(رتبه) |

| تاثیر عوامل مدیریتی بر تعمیر و نگهداری پیشگیرانه | 3.914 |

| تاثیر عوامل فنی بر تعمیر و نگهداری پیشگیرانه | 4.151 |

| تاثیر عوامل درون سازمانی بر تعمیر و نگهداری پیشگیرانه | 3.719 |

| تاثیر عوامل برون سازمانی بر تعمیر و نگهداری پیشگیرانه | 818/3 |

5-بحث در نتایج:

تحقیق حاضر یک مطالعه تجربی در مورد شرکت صنعتی-تولیدی سپهرالتریک به منظور آزمودن فرضیههای مطرح شده می باشدبه طوری که نمونه مورد استفاده جمعی از کارشناسان و مدیران شرکت مذکور است و جمعآوری دادهها از طریق انجام مصاحبه شخصی با مدیران و توزیع پرسشنامه هایی در بین 75 نفر از کارشناسان این شرکت که به طور تصادفی-هدفدار انتخاب شده بودند، انجام گرفت .پس از ساخت و تدوین دادههای بدست آمده از شرکت مذکور مشخص شدکه تمامی این پارامترها در بهینه سازی سیستم تعمیرات و نگهداری پیشگیرانه در شرکت ها مهم و حیاتی می باشند(میزان خطای بدست آمده از نمونه برابر 05/0بود) و تمام فرضیه های این تحقیق مورد تایید و اثبات قرار گرفتند و با استفاده از آزمون فرید من نیز مشخص گردید که از نظر کارشناسان و متخصصین ، عوامل فنی در شرکت بالاترین نقش و اهمیت را در بهینه سازی سیستم تعمیرات و نگهداری پیشگیرانه ایفا می نماید .می توان با اطمینال ادعا نمود ،که مقاله کنونی،از اولین پژوهشی است که از نظر تجربی نشان می دهد که نقش محوریت عوامل موثر بر بهینه سازی سیستم تعمیرات و نگهداری پیشگیرانه در شرکت ها مهم و اساسی می باشد. نتایج آزمون تی تست نشان داد که تمام فرضیه های این تحقیق مورد تایید و اثبات قرار گرفته شد؛ و هر چهار عامل ذکر شده در بهینه سازی سیستم تعمیرات و نگهداری پیشگیرانه از دیدگاه کارشناسان و مدیران شرکت صنعتی-تولیدی سپهر الکتریک موثر و تاثیر گذار می باشند. از طرف دیگر در آزمون دوم (فریدمن) خروجی های تحليل ها نشان مي دهد كه پاسخ گویان این شرکت به منظر عوامل فنی توجه خاص و زیادی داشته از آنجایکه این عامل در آزمون رتبه بندی فریدمن با میانگین151/4 بالاترین میانگین را کسب کرده است، از طرف دیگر کمترین میزان توجه را به متغیر عوامل درون سازمانی داشته به طوری که این عامل با کسب میانگین 3.719 پایین ترین میانگین را بدست آورده است.

6-پیشنهادات

– طبق بررسی های صورت گرفته، استفاده از فناوری های اطلاعات در سازمان ها موجب خواهد شد قابليت اعتماد وقابليت مقایسه اطلاعات نيز افزایش یابد . از طرف دیگر مهمترین نقش آن با توجه به دسترسی و استفاده مدیران و مسئولین شرکت ها در تعمیر و نگهداری پیشگیرانه موجب خواهد شد که هزینه ها در شرکت ها کاهش یابد. بنابراین پيشنهاد می شود که شرکت در این مسير گام بردارد .

– ارزیابی کمی و کیفی نیروی انسانی پیمانکار نگهداری و تعمیرات در تجهیزات شرکت تولیدی سپهر الکتریک به صورت مستمر و سیستماتیک صورت پذیرد.

– ارزیابی و نظارت عالیه فنی نگهداری و تعمیرات توسط نهاد یا سازمان مشخصی (مانند شرکت تولیدی سپهر الکتریک) انجام شود.

– دفتر فنی انتقال از نیروی انسانی متخصص و مجرب برای ارزیابی عملکرد واحدهای نگهداری و تعمیرات (نت) استفاده نماید.

– تکنولوژی های سازمانی متناسب با نیازها و اهداف نگهداری و تعمیرات(نت) استقرار یابد .

– دانش و مهارت کارکنان نگهداری و تعمیرات(نت)با فناوری های و تکنولوژی های نوین همسو گردد.

– نیروی اجرایی مناسب به تعداد کافی توسط پیمانکار تامین گردد.

– تجهیزات و امکانات مناسب در زمان و موعد مقرر توسط پیمانکار تامین شود .

منابع:

1-انصاری, محمدرضا،1389، تعیین استراتژی بهینه نگهداری و تعمیرات با رویکرد ترکیبی MCDM-GP.پايان نامه کارشناسی ارشد دانشگاه اصفهان – دانشکده علوم اداری و اقتصاد.

2-بدری, حسینعلی, و حجازی، علیرضا، 1391، راهنمای تدوین راهبرد تعمیر و نگه داری در یک واحد تولیدی، سومین کنفرانس نگهداری و تعمیرات.

3-خاكي ، غلامرضا ،1387، «روش تحقيق در مديريت »،انتشارات ذانشگاه آزاد اسلامي ،ج اول ،چاپ سوم.

4-معصومی، علیرضا،1392، انتخاب رویکرد مناسب نگهداری و تعمیرات با استفاده از سیستم هزینهیابی بر مبنای فعالیت (ABC)؛ مورد مطالعه ناوگان خودرویی سبک ناجا.پايان نامه کارشناسی ارشد،دانشگاه علامه طباطبایی- دانشکده مدیریت و حسابداری.

5-Al-Najjar Basim, Imad Alsyouf(2007)” Selecting the most efficient maintenance approach using fuzzy multiple criteria decision making, Int. J. Production Economics 84.

6-Andrew K.S. Jardine, Daming Lin, Dragan Banjevic” A review on machinery diagnostics and prognostics implementing condition-based maintenance” Mechanical Systems and Signal Processing 20 (2010) 1483–15103.

7-Ling Wang, Jian Chu, Jun Wu(2011)” Selection of optimum maintenance strategies based on a fuzzy analytic hierarchy process “Int. J. Production Economics 107.

8-Laura Swanson(2008)” Linking maintenance strategies to performance , Int. J. Production Economics 70 .

9-Jamalian,Ahmad,” Identifying and Setting Priority of factors affecting on implementing of equipments’ TPM programs in regional and national dispatching domains of transmission network”,24th PSC International Power system Conference,16-18 November, Tehran.2012.

10-M. Bevilacquaa, M. Bragliab(2005), The analytic hierarchy process applied to maintenance strategy selection “Reliability Engineering and System Safety 70 .

11-M.C. Eti, S.O.T. Ogaji, S.D. Probert” Reducing the cost of preventive maintenance (PM) through adopting a proactive reliability-focused culture, Applied Energy (2009)83 1235–1248.

12-Mobley.J”Reliability-Centered Maintenance”.2nd Edition,Industrial Press,New York,NY 2009.

13- Moubray, Anhua, and Zhiming Laverr. “Selecting optimum maintenance approach based on relative membership grade under fuzzy environment.” Control and Decision Conference. Chinese, 2006. 1748 – 1752.

14-Moore, W. J., and A. G. Starr. “An intelligent maintenance system for continuous cost-based prioritisation of maintenance activities.” Computers in Industry 57, no. 6 (2007): 595–606.

15-Nakajima, S.(2009).Introduction to TPM, Productivity Press. Cambridge, Ma.

16-Nouri,Ali-Reza & Saey,Ali” Condition Based Risk Management”,4 th International Conference On Maintenance,15-16 Ju,Tehran.2007.

پی نوشت ها

[1] -استادیار،دانشگاه حسابداری و مدیریت،دانشگاه آزاد قزوین

[2] -دانشجوی کارشناسی ارشد،رشته مدیریت صنعتی(تولید)،دانشگاه آزاد قزوین

[3] – دانشجوی کارشناسی ارشد،رشته مدیریت صنعتی(تولید)،دانشگاه آزاد قزوین

[4] – دانشجوی کارشناسی ارشد،رشته مدیریت صنعتی(تولید)،دانشگاه آزاد قزوین

[5] – maintenance

[6] -Moor & Starr

[7] -Moubray

[8] – Life Assessment

[9] – Unplanned Maintenance

[10] – Swanson

[11] – Wang, Chu, Wu

[12] – Al-Najjar, Alsyouf

[13]- Planned Maintenance

[14] – Preventive Maintenance

[15] – Eti,Ogaji, Probert

[16] – predictive Maintenance

[17] – Hartman

[18] – Mobley

[19] – Bragliab, Bevilacquaa

[20] – Jamalian

[21]-Productive Maintenance

[22] -Reliability Centered Maintenance

[23] -Total Productive Maintenance

[24] – Nakajima

[25] -Materiel Centered Maintenance

[26]- Jardine, Lin, Banjevic

[27] – Condition Based Risk Management

[28] -Zhang abd chan

[29] – Kumar& Khan Abbasi & Kletz

[30] -Applied Research

[31] – Descriptive Research

[32] -Survey Research

[33] -T-test

[34]-Fried man